Résumé pour ceux qui doivent choisir immédiatement

Si vous êtes à la recherche du matériau le plus adapté à votre application professionnelle, voici une comparaison rapide entre les 5 polyamides chargés analysés, basée sur des données techniques obtenues à partir d’éprouvettes moulées par injection :

| Matériau | Atout Clé | Idéal pour… |

|---|---|---|

| PA12 CF | Rigidité et ténacité maximales | Structures soumises à des charges statiques et dynamiques élevées |

| PA12 GF | Bon compromis rigidité/flexibilité | Composants mécaniques génériques nécessitant robustesse |

| PA12 KF | Autolubrifiant, élasticité extrême et résistance aux chocs | Pièces coulissantes, crochets, clips, systèmes flexibles |

| PA12 CKF | Autolubrifiant et bon compromis rigidité/flexibilité | Applications mixtes demandant glissance et résistance |

| SP4CF15 | Haute résistance thermique et rigidité. Impression en chambre ouverte. | Pièces techniques complexes imprimées en 3D même avec des imprimantes de bureau |

Essayez le KIT BUNDLE PA12 fiber reinforced.

👉 Inscrivez-vous à notre newsletter pour recevoir des mises à jour techniques, des tutoriels vidéo et des nouveaux matériaux en avant-première.

Introduction : Polyamides Chargés et Impression 3D Industrielle

Les polyamides (nylon) sont des matériaux techniques haute performance utilisés dans de nombreux secteurs pour leur excellente résistance mécanique, leur stabilité chimique et leur bonne processabilité. En particulier, le PA12 se distingue par sa faible hygroscopicité et sa grande stabilité dimensionnelle.

Dans une optique additive, les polyamides chargés en fibres (carbone, verre, aramide/kevlar) offrent des performances améliorées, les rendant parfaits pour la production de composants structurels, fonctionnels ou exposés à des environnements hostiles. Dans cet article, nous analysons cinq matériaux sur la base de données de laboratoire obtenues sur des éprouvettes injectées, méthode qui garantit des résultats stables et comparables.

Cinq paramètres

Les paramètres choisis pour cette comparaison ont été sélectionnés afin de fournir un cadre technique fiable et orienté vers l’utilisation pratique des matériaux dans le domaine industriel ou professionnel. Chacun d’eux représente une caractéristique fondamentale du comportement mécanique et thermique des polyamides chargés :

- Résistance aux chocs (Charpy) : permet d’évaluer le comportement du matériau sous des sollicitations mécaniques intermittentes, des vibrations, des chocs accidentels ou des mouvements impulsifs. C’est une donnée critique pour les composants soumis à des impacts ou installés dans des environnements dynamiques.

- Allongement à la rupture : mesure la déformation en pourcentage qu’un matériau peut supporter avant de se rompre. C’est un indicateur de la ductilité, et il est très utile pour évaluer l’utilisation dans des éléments de sécurité, des butées ou des supports flexibles, où l’absorption des chocs sans rupture est essentielle.

- Module élastique : indique la tenacité et la rigidité d’un matériau, c’est-à-dire sa capacité à résister à la déformation élastique sous charge. C’est un paramètre fondamental dans la conception de composants structurels, d’engrenages, de supports rigides ou de joints mécaniques.

- HDT (Température de Déformation Thermique) : représente la température à laquelle le matériau commence à se déformer sous charge. Elle est indispensable dans les environnements où des températures élevées ou des cycles thermiques constants sont présents, comme dans les secteurs automobile, électronique ou mécanique.

- Densité : bien que les variations entre les polyamides considérés soient limitées, la masse volumique devient un paramètre important lorsque le projet exige légèreté, comme dans les applications robotiques, aéronautiques ou dans le sport automobile.

👉 Grâce à ces données, en fonction de la destination d’usage de la pièce finale, l’utilisateur peut sélectionner avec précision le matériau le plus approprié, optimisant ainsi les performances, la durabilité et la maniabilité.

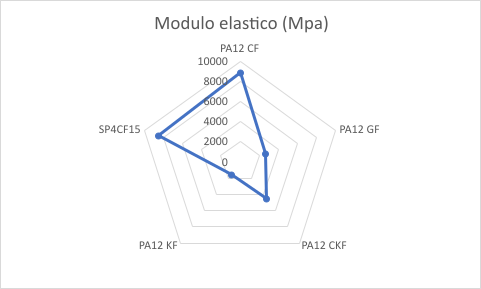

1. Ténacité – Module Élastique

Le module d’élasticité (MPa) mesure la rigidité du matériau, c’est-à-dire sa résistance à la déformation élastique sous contrainte. Il est essentiel pour les structures porteuses et les pièces devant conserver forme et précision sous charge.

Méthode d’essai : traction ISO 527-1.

Classement – du plus rigide au plus flexible :

- PA12 CF – 8900 MPa

- SP4CF15 – 8500 MPa

- PA12 CKF – 4500 MPa

- PA12 GF – 2700 MPa

- PA12 KF – 1500 MPa

➡️ PA12 CF est le choix pour ceux qui recherchent une rigidité structurelle maximale. SP4CF15, bien qu’il ne soit pas du PA12, offre des performances comparables et est plus facile à imprimer.

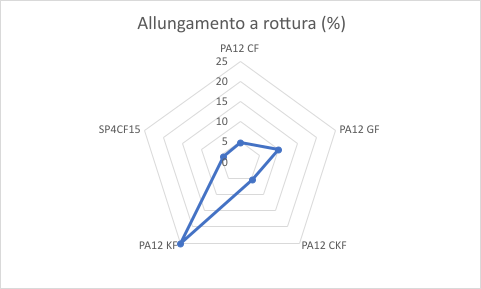

2. Résistance à la Traction – Allongement à la Rupture

L’allongement à la rupture (%) représente la capacité du matériau à se déformer avant de se rompre. Il est indicatif de la ductilité, utile pour les pièces soumises à des flexions répétées ou à des charges dynamiques.

Méthode d’essai : traction ISO 527-1.

Classement – du plus ductile au moins ductile :

- PA12 KF – 25%

- PA12 GF – 10%

- PA12 CKF – 5,4%

- PA12 CF – 4,9%

- SP4CF15 – 4,2%

➡️ PA12 KF, grâce à la fibre aramide (Kevlar®), est le matériau le plus élastique : parfait pour les éléments flexibles, coulissants ou soumis à des impacts répétés.

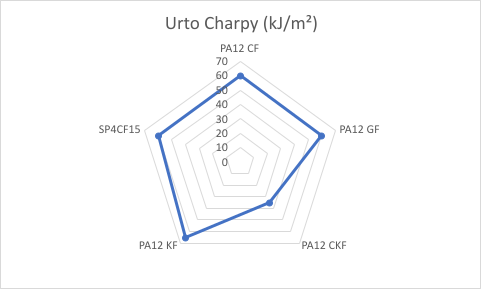

3. Résistance aux chocs – Test Charpy

Le test Charpy mesure la quantité d’énergie absorbée par un échantillon jusqu’à la rupture, indiquant la résistance aux chocs.

Méthode d’essai : Charpy avec éprouvette sans entaille ISO 179-1eU.

Classement – du plus résistant au moins résistant :

- PA12 KF – 65 kJ/m²

- PA12 CF / GF / SP4CF15 – 60 kJ/m²

- PA12 CKF – 35 kJ/m²

➡️ Une fois de plus, la fibre aramide (Kevlar®) s’avère être la solution gagnante pour les composants soumis à des chocs fréquents ou des vibrations.

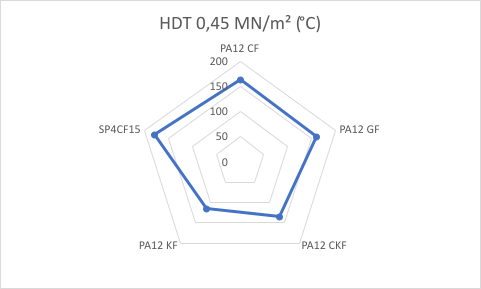

4. Résistance Thermique – HDT à 0,45 MPa

La Heat Deflection Temperature (HDT) est la température à laquelle un matériau commence à se déformer sous une charge continue. Elle est cruciale pour les environnements industriels, automobiles et les applications électriques.

Méthode d’essai : ISO 75, charge 0,45 MPa.

Classement – du plus résistant au moins résistant :

- SP4CF15 – 179 °C

- PA12 CF – 163 °C

- PA12 GF – 161 °C

- PA12 CKF – 135 °C

- PA12 KF – 115 °C

➡️ Le SP4CF15 est le seul matériau qui allie haute résistance thermique et imprimabilité de bureau, représentant une solution excellente pour les prototypes fonctionnels et les pré-séries industrielles.

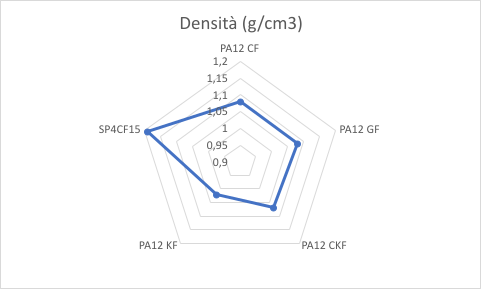

5. Densité – Impact sur le poids et la conception

La densité indique la masse du matériau par unité de volume (g/cm³) et est déterminante dans les contextes où le poids doit être réduit, comme dans le secteur aérospatial, la course automobile ou la robotique.

Méthode d’essai : mesure gravimétrique sur échantillon normalisé.

Classement – du plus léger au plus lourd :

- PA12 KF – 1,02 g/cm³

- PA12 CKF – 1,07 g/cm³

- PA12 CF / GF – 1,08 g/cm³

- SP4CF15 – 1,19 g/cm³

➡️ Le PA12 KF est le choix idéal lorsque le poids est un facteur critique.

Quand Utiliser Quel Matériau

✔️ PA12 CF (Carbone)

- ✅ Rigidité maximale

- ✅ Haute résistance thermique

- ❌ Peu élastique

Idéal pour : cadres rigides, pièces structurelles, composants mécaniques de précision.

✔️ PA12 GF (Fibre de verre)

- ✅ Rigidité acceptable

- ✅ Meilleure allongement par rapport au CF

Idéal pour : composants génériques, coques, supports résistants.

✔️ PA12 KF (Kevlar®)

- ✅ Extrême élasticité et résistance aux chocs

- ✅ Propriétés autolubrifiantes

Idéal pour : pièces mobiles, engrenages, guides de glissement.

✔️ PA12 CKF (Carbone + Aramide/Kevlar)

- ✅ Équilibre entre rigidité et résistance dynamique

- ❌ Sensible aux chocs

Idéal pour : applications techniques intermédiaires, leviers, joints.

✔️ SP4CF15 (Carbone moyen, mélange PA)

- ✅ Imprimable avec des imprimantes grand public

- ✅ Rigidité et résistance thermique très élevées

Idéal pour : prototypes techniques avancés, séries fonctionnelles, environnements critiques.

Conclusion

Le choix du matériau approprié influence directement la fonctionnalité, la durabilité et la fiabilité du composant final. Selon les données analysées, chaque polyamide chargé trouve sa place idéale dans les secteurs industriel, mécanique, électronique ou sportif.

Un point particulièrement important est le matériau SP4CF15 : bien qu’il ne soit pas un PA12, il offre des propriétés thermiques et mécaniques pratiquement équivalentes au PA12 CF, mais avec un avantage considérable : il est extrêmement facile à imprimer même sur des imprimantes 3D de bureau, avec la même simplicité qu’un PLA technique.

Cette caractéristique en fait une solution exceptionnelle pour les entreprises, les concepteurs ou les makers avancés qui souhaitent réaliser des prototypes fonctionnels ou des pièces finales de manière autonome, sans investissements dans des équipements professionnels complexes.

🔧 Vous avez des doutes sur le matériau le plus adapté à votre application ? Contactez-nous ou inscrivez-vous à notre newsletter pour recevoir un support technique dédié.