Zusammenfassung für diejenigen, die sofort entscheiden müssen

Wenn Sie auf der Suche nach dem am besten geeigneten Material für Ihre professionelle Anwendung sind, finden Sie hier einen schnellen Vergleich der 5 untersuchten verstärkten Polyamide, basierend auf technischen Daten von Spritzgussproben:

| Material | Hauptvorteil | Ideal für… |

|---|---|---|

| PA12 CF | Maximale Steifigkeit und Zähigkeit | Strukturen, die hohen statischen und dynamischen Belastungen ausgesetzt sind |

| PA12 GF | Guter Kompromiss zwischen Steifigkeit und Flexibilität | Allgemeine mechanische Bauteile mit Anforderungen an Robustheit |

| PA12 KF | Selbstschmierend, extreme Elastizität und Schlagfestigkeit | Gleitende Teile, Haken, Clips, flexible Systeme |

| PA12 CKF | Selbstschmierend und guter Kompromiss zwischen Steifigkeit und Flexibilität | Gemischte Anwendungen mit Anforderungen an Gleitfähigkeit und Widerstandsfähigkeit |

| SP4CF15 | Hohe Wärmebeständigkeit und Steifigkeit. Wird in offener Kammer gedruckt. | Komplexe technische Teile, die auch mit Desktop-3D-Druckern gedruckt werden |

Probieren Sie das KIT BUNDLE PA12 fiber reinforced aus.

👉 Abonnieren Sie unseren Newsletter, um technische Updates, Video-Tutorials und neue Materialien vorab zu erhalten.

Einführung: Verstärkte Polyamide und Industrieller 3D-Druck

Polyamide (Nylon) sind technische Hochleistungsmaterialien, die in zahlreichen Branchen aufgrund ihrer hervorragenden mechanischen Festigkeit, chemischen Beständigkeit und guten Verarbeitbarkeit eingesetzt werden. Insbesondere zeichnet sich PA12 durch seine geringe Hygroskopizität und hohe Maßstabilität aus.

Im additiven Fertigungsprozess bieten faserverstärkte Polyamide (Kohlenstoff, Glas, Aramid/Kevlar) verbesserte Leistungen, wodurch sie sich ideal für die Herstellung von strukturellen, funktionalen oder in rauen Umgebungen eingesetzten Bauteilen eignen. In diesem Artikel analysieren wir fünf Materialien basierend auf Laborergebnissen, die an spritzgegossenen Proben gewonnen wurden, einem Verfahren, das stabile und vergleichbare Resultate gewährleistet.

Fünf Parameter

Die für diesen Vergleich gewählten Parameter wurden ausgewählt, um einen verlässlichen technischen Überblick zu bieten, der auf den praktischen Einsatz der Materialien im industriellen oder professionellen Bereich ausgerichtet ist. Jeder von ihnen stellt eine grundlegende Eigenschaft des mechanischen und thermischen Verhaltens der verstärkten Polyamide dar:

- Schlagzähigkeit (Charpy): ermöglicht die Bewertung des Verhaltens des Materials unter diskontinuierlichen mechanischen Belastungen, Vibrationen, versehentlichen Stößen oder impulsiven Bewegungen. Es ist ein kritischer Wert für Bauteile, die Stößen ausgesetzt sind oder in dynamischen Umgebungen installiert werden.

- Bruchdehnung: misst die prozentuale Verformung, die ein Material vor dem Bruch aushalten kann. Sie ist ein Indikator für die Dehnbarkeit und sehr nützlich zur Bewertung der Verwendung in Sicherheitselementen, Endschaltern oder flexiblen Halterungen, bei denen die Stoßdämpfung ohne Bruch essentiell ist.

- Elastizitätsmodul: gibt die Zähigkeit und Steifigkeit eines Materials an, also seine Fähigkeit, elastischer Verformung unter Belastung zu widerstehen. Es ist ein grundlegender Parameter bei der Konstruktion von Strukturbauteilen, Zahnrädern, starren Halterungen oder mechanischen Verbindungen.

- HDT (Heat Deflection Temperature): stellt die Temperatur dar, bei der das Material unter Belastung zu verformen beginnt. Es ist unverzichtbar in Umgebungen mit hohen Temperaturen oder konstanten thermischen Zyklen, wie im Automobil-, Elektronik- oder Maschinenbau.

- Dichte: Obwohl die Unterschiede zwischen den betrachteten Polyamiden gering sind, wird die spezifische Dichte zu einem wichtigen Parameter, wenn das Projekt Leichtbau erfordert, wie in der Robotik, Luftfahrt oder im Motorsport.

👉 Anhand dieser Daten kann der Anwender in Bezug auf den Verwendungszweck des Endteils das am besten geeignete Material präzise auswählen und so Leistung, Haltbarkeit und Bearbeitbarkeit optimieren.

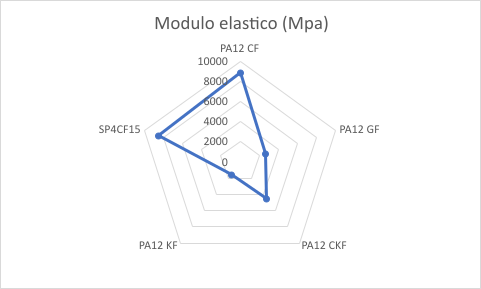

1. Zähigkeit – Elastizitätsmodul

Der Elastizitätsmodul (MPa) misst die Steifigkeit des Materials, also seine Widerstandsfähigkeit gegen elastische Verformung unter Belastung. Er ist entscheidend für tragende Strukturen und Bauteile, die Form und Präzision unter Last beibehalten müssen.

Prüfmethode: Zugversuch ISO 527-1.

Rangfolge – von am steifsten bis am flexibelsten:

- PA12 CF – 8900 MPa

- SP4CF15 – 8500 MPa

- PA12 CKF – 4500 MPa

- PA12 GF – 2700 MPa

- PA12 KF – 1500 MPa

➡️ PA12 CF ist die Wahl für diejenigen, die maximale strukturelle Steifigkeit suchen. SP4CF15, obwohl kein PA12, bietet vergleichbare Leistungen und ist einfacher zu drucken.

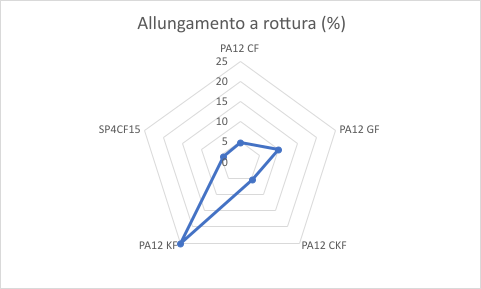

2. Zugfestigkeit – Bruchdehnung

Die Bruchdehnung (%) stellt die Fähigkeit des Materials dar, sich vor dem Bruch zu verformen. Sie ist ein Indikator für die Duktilität und nützlich für Bauteile, die wiederholten Biegungen oder dynamischen Belastungen ausgesetzt sind.

Prüfmethode: Zugversuch ISO 527-1.

Rangfolge – von duktil bis weniger duktil:

- PA12 KF – 25%

- PA12 GF – 10%

- PA12 CKF – 5,4%

- PA12 CF – 4,9%

- SP4CF15 – 4,2%

➡️ PA12 KF ist dank der Aramidfaser (Kevlar®) das elastischste Material: perfekt für flexible Elemente, Gleitflächen oder solche, die wiederholten Stößen ausgesetzt sind.

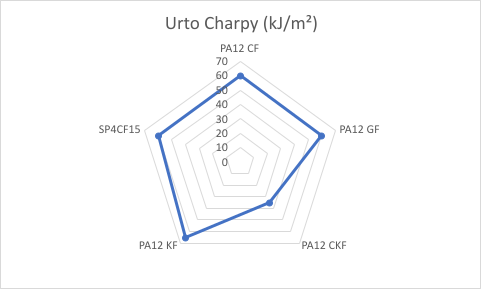

3. Schlagzähigkeit – Charpy-Test

Der Charpy-Test misst die aufgenommene Energiemenge eines Prüfkörpers bis zum Bruch und gibt Auskunft über die Schlagzähigkeit.

Prüfmethode: Charpy mit kerblosem Probekörper ISO 179-1eU.

Rangfolge – von am widerstandsfähigsten bis am wenigsten widerstandsfähigen:

- PA12 KF – 65 kJ/m²

- PA12 CF / GF / SP4CF15 – 60 kJ/m²

- PA12 CKF – 35 kJ/m²

➡️ Ein weiteres Mal erweist sich die Aramidfaser (Kevlar®) als erfolgreich für Komponenten, die häufigen Stößen oder Vibrationen ausgesetzt sind.

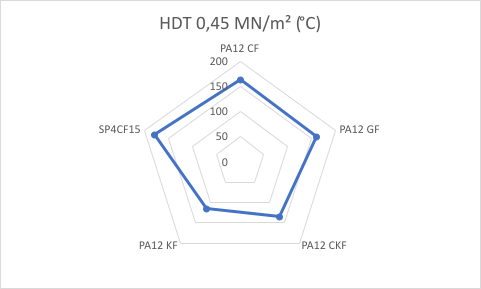

4. Wärmebeständigkeit – HDT bei 0,45 MPa

Die Wärmeformbeständigkeitstemperatur (HDT) ist die Temperatur, bei der ein Material unter einer kontinuierlichen Belastung zu verformen beginnt. Sie ist entscheidend für industrielle Umgebungen, die Automobilindustrie und elektrische Anwendungen.

Prüfmethode: ISO 75, Belastung 0,45 MPa.

Rangliste – von am widerstandsfähigsten bis am wenigsten widerstandsfähigen:

- SP4CF15 – 179 °C

- PA12 CF – 163 °C

- PA12 GF – 161 °C

- PA12 CKF – 135 °C

- PA12 KF – 115 °C

➡️ Das SP4CF15 ist das einzige Material, das hohe Wärmebeständigkeit und Desktop-Druckbarkeit vereint und somit eine ausgezeichnete Lösung für funktionale Prototypen und industrielle Vorserien darstellt.

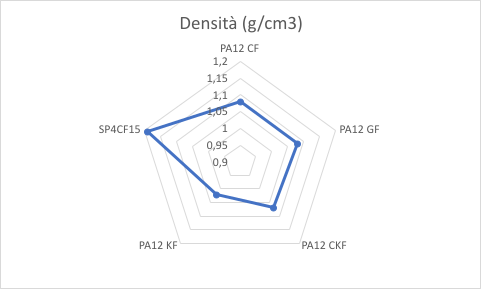

5. Dichte – Einfluss auf Gewicht und Konstruktion

Die Dichte gibt die Masse des Materials pro Volumeneinheit (g/cm³) an und ist entscheidend in Bereichen, in denen das Gewicht reduziert werden muss, wie in der Luft- und Raumfahrt, im Rennsport oder in der Robotik.

Prüfmethode: gravimetrische Messung an genormter Probe.

Rangliste – von leicht bis schwer:

- PA12 KF – 1,02 g/cm³

- PA12 CKF – 1,07 g/cm³

- PA12 CF / GF – 1,08 g/cm³

- SP4CF15 – 1,19 g/cm³

➡️ Das PA12 KF ist die ideale Wahl, wenn das Gewicht ein kritischer Faktor ist.

Wann welches Material verwendet werden sollte

✔️ PA12 CF (Kohlenstoff)

- ✅ Maximale Steifigkeit

- ✅ Hohe Wärmebeständigkeit

- ❌ Wenig elastisch

Ideal für: starre Rahmen, Strukturteile, präzise mechanische Komponenten.

✔️ PA12 GF (Glasfaser)

- ✅ Akzeptable Steifigkeit

- ✅ Bessere Dehnung im Vergleich zu CF

Ideal für: allgemeine Bauteile, Gehäuse, robuste Halterungen.

✔️ PA12 KF (Kevlar®)

- ✅ Hervorragende Elastizität und Schlagfestigkeit

- ✅ Selbstschmierende Eigenschaften

Ideal für: bewegliche Teile, Zahnräder, Führungsschienen.

✔️ PA12 CKF (Kohlenstoff + Aramid/Kevlar)

- ✅ Ausgewogenheit zwischen Steifigkeit und dynamischer Festigkeit

- ❌ Stoßempfindlich

Ideal für: mittlere technische Anwendungen, Hebel, Gelenke.

✔️ SP4CF15 (Mittleres Kohlenstoff, PA-Mischung)

- ✅ Mit Consumer-Druckern druckbar

- ✅ Sehr hohe Steifigkeit und Wärmebeständigkeit

Ideal für: fortgeschrittene technische Prototypen, funktionale Serien, kritische Umgebungen.

Fazit

Die Wahl des richtigen Materials wirkt sich direkt auf die Funktionalität, Lebensdauer und Zuverlässigkeit des Endbauteils aus. Basierend auf den analysierten Daten findet jedes verstärkte Polyamid seine ideale Anwendung im industriellen, mechanischen, elektronischen oder sportlichen Bereich.

Ein besonders wichtiger Punkt ist das Material SP4CF15: obwohl es kein PA12 ist, bietet es thermische und mechanische Eigenschaften, die praktisch mit denen von PA12 CF vergleichbar sind, jedoch mit einem großen Vorteil: Es ist äußerst einfach zu drucken, auch auf Desktop-3D-Druckern, mit der gleichen Leichtigkeit wie ein technisches PLA.

Dieses Merkmal macht es zu einer außergewöhnlichen Lösung für Unternehmen, Designer oder fortgeschrittene Maker, die funktionale Prototypen oder Endteile eigenständig herstellen möchten, ohne in komplexe professionelle Ausrüstung investieren zu müssen.

🔧 Haben Sie Zweifel am am besten geeigneten Material für Ihre Anwendung? Kontaktieren Sie uns oder abonnieren Sie unseren Newsletter, um technische Unterstützung zu erhalten.