Resumen para quienes deben decidir de inmediato

Si estás buscando el material más adecuado para tu aplicación profesional, aquí tienes una comparación rápida entre las 5 poliamidas cargadas analizadas, basada en datos técnicos obtenidos de probetas moldeadas por inyección:

| Material | Punto Clave de Fortaleza | Ideal para… |

|---|---|---|

| PA12 CF | Máxima rigidez y tenacidad | Estructuras sometidas a cargas estáticas y dinámicas elevadas |

| PA12 GF | Buen compromiso entre rigidez y flexibilidad | Componentes mecánicos genéricos con necesidades de robustez |

| PA12 KF | Autolubricante, extrema elasticidad y resistencia a impactos | Piezas deslizantes, ganchos, clips, sistemas flexibles |

| PA12 CKF | Autolubricante y buen compromiso entre rigidez y flexibilidad | Aplicaciones mixtas con requerimiento de deslizamiento y resistencia |

| SP4CF15 | Alta resistencia térmica y rigidez. Se imprime en cámara abierta. | Piezas técnicas complejas impresas en 3D incluso con impresoras de escritorio |

Prueba el KIT BUNDLE PA12 fiber reinforced.

👉 Suscríbete a nuestro boletín para recibir actualizaciones técnicas, tutoriales en video y nuevos materiales en primicia.

Introducción: Poliamidas Cargadas y Impresión 3D Industrial

Las poliamidas (nylon) son materiales técnicos de alto rendimiento utilizados en numerosos sectores por su excelente resistencia mecánica, estabilidad química y buena procesabilidad. En particular, la PA12 se destaca por su baja higroscopicidad y alta estabilidad dimensional.

En el ámbito de la fabricación aditiva, las poliamidas cargadas con fibras (carbono, vidrio, aramida/kevlar) ofrecen un rendimiento mejorado, haciéndolas perfectas para la producción de componentes estructurales, funcionales o expuestos a ambientes hostiles. En este artículo analizamos cinco materiales basándonos en datos de laboratorio obtenidos de muestras moldeadas por inyección, un método que garantiza resultados estables y comparables.

Cinco parámetros

Los parámetros elegidos para esta comparativa han sido seleccionados para ofrecer un cuadro técnico fiable y orientado al uso práctico de los materiales en el ámbito industrial o profesional. Cada uno de ellos representa una característica fundamental del comportamiento mecánico y térmico de las poliamidas cargadas:

- Resistencia al impacto (Charpy): permite evaluar el comportamiento del material bajo solicitaciones mecánicas discontinuas, vibraciones, impactos accidentales o movimientos impulsivos. Es un dato crítico para componentes sujetos a impactos o instalados en entornos dinámicos.

- Alargamiento a la rotura: mide la deformación porcentual que un material puede soportar antes de romperse. Es un indicador de la ductilidad, y es muy útil para evaluar su uso en elementos de seguridad, finales de carrera o soportes flexibles, donde la absorción de impactos sin rotura es esencial.

- Módulo elástico: indica la tenacidad y la rigidez de un material, es decir, su capacidad para resistir la deformación elástica bajo carga. Es un parámetro fundamental en el diseño de componentes estructurales, engranajes, soportes rígidos o uniones mecánicas.

- HDT (Temperatura de Deformación Térmica): representa la temperatura a la cual el material comienza a deformarse bajo carga. Es indispensable en entornos donde hay altas temperaturas o ciclos térmicos constantes, como en el sector automotriz, electrónico o mecánico.

- Densidad: aunque las variaciones entre las poliamidas consideradas son pequeñas, la densidad se convierte en un parámetro relevante cuando el diseño requiere ligereza, como en aplicaciones robóticas, aeronáuticas o en el automovilismo deportivo.

👉 Gracias a estos datos, en relación con el uso final de la pieza, el usuario puede seleccionar con precisión el material más adecuado, optimizando el rendimiento, la durabilidad y la trabajabilidad.

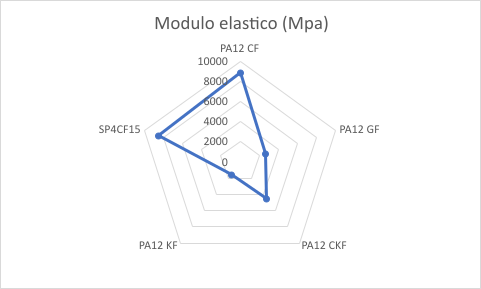

1. Tenacidad – Módulo Elástico

El Módulo elástico (MPa) mide la rigidez del material, es decir, su resistencia a la deformación elástica bajo esfuerzo. Es fundamental para estructuras portantes y piezas que deben mantener forma y precisión bajo carga.

Método de ensayo: tracción ISO 527-1.

Clasificación – de más rígido a más flexible:

- PA12 CF – 8900 MPa

- SP4CF15 – 8500 MPa

- PA12 CKF – 4500 MPa

- PA12 GF – 2700 MPa

- PA12 KF – 1500 MPa

➡️ PA12 CF es la elección para quienes buscan la máxima rigidez estructural. SP4CF15, aunque no es PA12, tiene un rendimiento comparable y es más fácil de imprimir.

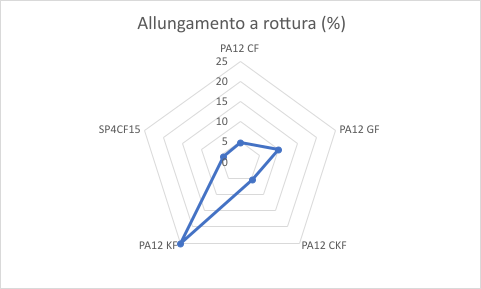

2. Resistencia a la tracción – Alargamiento a la rotura

El alargamiento a la rotura (%) representa la capacidad del material para deformarse antes de romperse. Es indicativo de la ductilidad, útil para piezas sometidas a flexiones repetidas o cargas dinámicas.

Método de prueba: tracción ISO 527-1.

Clasificación – de más dúctil a menos dúctil:

- PA12 KF – 25%

- PA12 GF – 10%

- PA12 CKF – 5,4%

- PA12 CF – 4,9%

- SP4CF15 – 4,2%

➡️ PA12 KF, gracias a la fibra aramídica (Kevlar®), es el material más elástico: perfecto para elementos flexibles, deslizantes o sometidos a impactos repetidos.

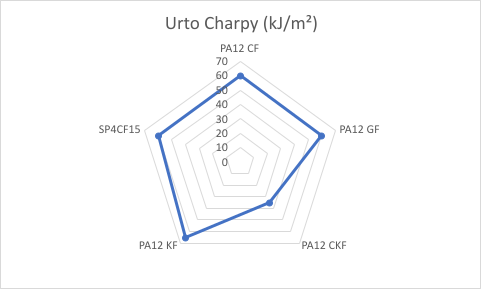

3. Resistencia a los Impactos – Prueba Charpy

La prueba Charpy mide la cantidad de energía absorbida por una muestra hasta la fractura, indicando la resistencia a los impactos.

Método de prueba: Charpy con probeta sin muesca ISO 179-1eU.

Clasificación – de más resistente a menos resistente:

- PA12 KF – 65 kJ/m²

- PA12 CF / GF / SP4CF15 – 60 kJ/m²

- PA12 CKF – 35 kJ/m²

➡️ Una vez más, la fibra aramídica (Kevlar®) demuestra ser la mejor opción para componentes expuestos a impactos frecuentes o vibraciones.

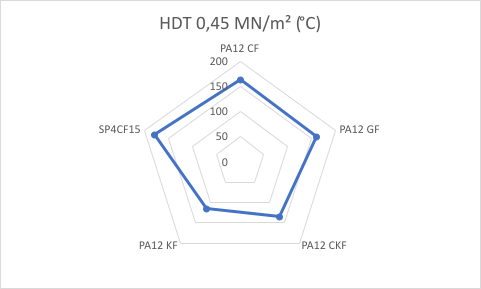

4. Resistencia Térmica – HDT a 0,45 MPa

La Temperatura de Deformación Térmica (HDT) es la temperatura a la cual un material comienza a deformarse bajo una carga continua. Es crítica para entornos industriales, automotrices y aplicaciones eléctricas.

Método de prueba: ISO 75, carga 0,45 MPa.

Clasificación – de más resistente a menos resistente:

- SP4CF15 – 179 °C

- PA12 CF – 163 °C

- PA12 GF – 161 °C

- PA12 CKF – 135 °C

- PA12 KF – 115 °C

➡️ El SP4CF15 es el único material que combina alta resistencia térmica y capacidad de impresión en escritorio, representando una solución excelente para prototipos funcionales y pre-series industriales.

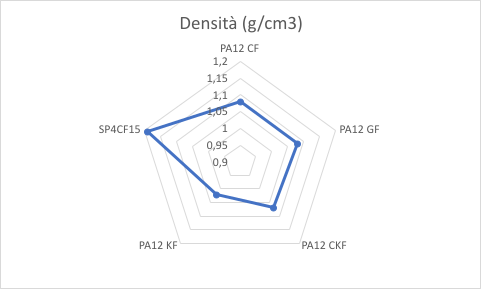

5. Densidad – Impacto en peso y diseño

La densidad indica la masa del material por unidad de volumen (g/cm³) y es determinante en contextos donde se debe reducir el peso, como en el ámbito aeroespacial, de carreras o en la robótica.

Método de prueba: medición gravimétrica en muestra normalizada.

Clasificación – de más ligero a más pesado:

- PA12 KF – 1,02 g/cm³

- PA12 CKF – 1,07 g/cm³

- PA12 CF / GF – 1,08 g/cm³

- SP4CF15 – 1,19 g/cm³

➡️ El PA12 KF es la elección ideal cuando el peso es un factor crítico.

Cuándo Usar Cada Material

✔️ PA12 CF (Carbono)

- ✅ Máxima rigidez

- ✅ Alta resistencia térmica

- ❌ Poco elástico

Ideal para: marcos rígidos, piezas estructurales, componentes mecánicos de precisión.

✔️ PA12 GF (Fibra de vidrio)

- ✅ Rigidez aceptable

- ✅ Mejor elongación en comparación con el CF

Ideal para: componentes genéricos, carrocerías, soportes resistentes.

✔️ PA12 KF (Kevlar®)

- ✅ Extrema elasticidad y resistencia al impacto

- ✅ Propiedades autolubricantes

Ideal para: piezas móviles, engranajes, guías de deslizamiento.

✔️ PA12 CKF (Carbono + Aramida/Kevlar)

- ✅ Equilibrio entre rigidez y resistencia dinámica

- ❌ Sensible a los impactos

Ideal para: aplicaciones técnicas intermedias, palancas, juntas.

✔️ SP4CF15 (Carbono medio, mezcla PA)

- ✅ Imprimible con impresoras de consumo

- ✅ Rigidez y resistencia térmica muy altas

Ideal para: prototipos técnicos avanzados, series funcionales, entornos críticos.

Conclusión

La elección del material correcto influye directamente en la funcionalidad, durabilidad y fiabilidad del componente final. Según los datos analizados, cada poliamida cargada encuentra su lugar perfecto en los ámbitos industrial, mecánico, electrónico o deportivo.

Un punto particularmente relevante es el material SP4CF15: a pesar de no ser un PA12, ofrece propiedades térmicas y mecánicas prácticamente equivalentes al PA12 CF, pero con una gran ventaja: es extremadamente fácil de imprimir incluso en impresoras 3D de escritorio, con la misma facilidad que un PLA técnico.

Esta característica lo convierte en una solución extraordinaria para empresas, diseñadores o makers avanzados que desean crear prototipos funcionales o piezas finales de forma autónoma, sin necesidad de invertir en equipos profesionales complejos.

🔧 ¿Tienes dudas sobre el material más adecuado para tu aplicación? Contáctanos o suscríbete a nuestro boletín para recibir soporte técnico dedicado.